-

Главная

-

Полезные советы

-

Критерии работоспособности, расчета деталей машин

Критерии работоспособности, расчета деталей машин

Совершенство конструкции и качество любой машины и составляющих её узлов и деталей определяются в основном таки‐ ми показателями как работоспособность, надежность, технологичность и экономичность. Другими требованиями, соблюдение которых тоже очень важно, являются удобство и безопасность обслуживания и управления (эргономические требования) и внешний вид, соответствующий требованиям технической эстетики.

Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции, сохраняя значения своих параметров, установленных технической документацией (техническими условиями, стандартами и т.п.).

Утрату работоспособности называют отказом. Отказы по своей природе могут быть связаны с разрушением деталей или с нарушением технического обслуживания машины (ослабление соединений, нарушение регулировки и т.п.)

Критерии исправности и работоспособности изделий

‐

предельное состояние – это состояние технического объекта, при котором его дальнейшая эксплуатация невозможна из‐за нарушений требований безопасности или неустранимого ухода заданных параметров;

‐

срок службы – календарная продолжительность эксплуатации изделия от её начала до наступления предельного состояния;

‐

наработка – продолжительность или объем работы изделия (в часах, километрах пробега, числах циклов нагружений и др.);

ресурс – суммарная наработка изделия от начала эксплуатации до перехода в предельное состояние (в часах, километрах пробега и др.).

Работоспособность изделий характеризуют рядом показателей, отражающих физические явления при работе, или критериями, важнейшими среди которых являются: прочность, жесткость, устойчивость, износостойкость, термостойкость и виброустойчивость. Значение того или иного критерия работоспособности для данной детали определяют по условиям работы и по служебному назначению детали.

Надежность – это свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах в течение заданного времени. Как комплексное свойство она характеризуется долговечностью, безотказностью, ремонтопригодностью и сохраняемостью изделий.

Долговечность – свойство изделия сохранять работоспособность до наступления предельного состояния при соблюдении нормального технического обслуживания и ремонтов.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение заданного времени.

Ремонтопригодность – свойство, заключающееся в приспособленности изделия к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

Сохраняемость – свойство изделия непрерывно сохранять исправность в течение и после хранения и транспортирования.

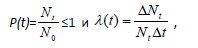

Основные показатели надежности – вероятность безотказной работы P(t) в пределах заданной наработки t и интенсивность отказов λ (t) . Указанные показатели определяют на основе теории вероятностей, оценочное их значение получают статистически на основе опытов:

где N0 – количество наблюдаемых изделий в эксплуатации (или при специальных испытаниях); Nt – количество работоспособных изделий, оставшихся после наработки времени t; ΔNt – количество отказавших изделий за интервал времени Δt .

Экспериментально установлено, что изменение интенсивности отказов по времени носит характер кривой, показанной на рис 1.1.

Эту кривую условно разделяют на три периода. Период I (приработка) имеет повышенную интенсивность отказов из‐за ранних (приработочных) отказов, обусловленных дефектами производства. В период II (нормальная эксплуатация) интенсивность отказов λ (t) уменьшается и изменяется незначительно,

отказы носят случайный характер (случайные отказы) и появляются внезапно, например из‐за неблагоприятного сочетания внешних факторов и т.п. Период III характеризуется увеличением интенсивности отказов и начинается тогда, когда изделия подверглись старению и повышенным износам в результате выработки своего ресурса.

Надежность изделий закладывается при проектировании (точностью составления расчетных схем, правильным выбором материала, введением резервных элементов конструкции и др.), обеспечивается при изготовлении технологическими и организационно‐техническими мерами и поддерживается при эксплуатации за счет соблюдения нормального технического обслуживания и ремонта.

Технологичность конструкции определяется изготовлением всех её элементов с минимальными затратами труда, времени и средств при обеспечении заданного качества деталей, узлов и машины в целом. Технологичность деталей и машины взаимосвязаны и взаимозависимы. Детали и узлы должны быть сконструированы и изготовлены так, чтобы были обеспечены возможность сборки и разборки машины, удобный осмотр и смазка трущихся поверхностей, легкая замена изношенных частей при ремонте и т.п. При этом технологичность каждой детали в большой мере определяется её формой, рациональным выбором материала и вида термообработки, способом получения заготовки, требуемой точностью изготовления и шероховатостью обрабатываемых поверхностей. Кроме того, технологичность тесно связана с масштабом и условиями производства.

Например, сварная конструкция, будучи технологичной при индивидуальном производстве, может оказаться нетехнологичной при серийном и массовом производствах, где более целесообразно применять литье или штамповку.

Экономичность изделий оценивается затратами на проектирование, стоимостью материалов, затратами на изготовление, эксплуатацию и ремонт. Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимизации массогабаритных характеристик, обеспечения минимума материалоемкости, энергоемкости и трудоемкости производства; за счет максимального КПД в эксплуатации при высокой надежности; высокой специализации производства, широкого применения стандартных, нормализованных и унифицированных деталей и др.

Если испытываете трудности в написании

курсовой работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.

Эту кривую условно разделяют на три периода. Период I (приработка) имеет повышенную интенсивность отказов из‐за ранних (приработочных) отказов, обусловленных дефектами производства. В период II (нормальная эксплуатация) интенсивность отказов λ (t) уменьшается и изменяется незначительно,

отказы носят случайный характер (случайные отказы) и появляются внезапно, например из‐за неблагоприятного сочетания внешних факторов и т.п. Период III характеризуется увеличением интенсивности отказов и начинается тогда, когда изделия подверглись старению и повышенным износам в результате выработки своего ресурса.

Надежность изделий закладывается при проектировании (точностью составления расчетных схем, правильным выбором материала, введением резервных элементов конструкции и др.), обеспечивается при изготовлении технологическими и организационно‐техническими мерами и поддерживается при эксплуатации за счет соблюдения нормального технического обслуживания и ремонта.

Технологичность конструкции определяется изготовлением всех её элементов с минимальными затратами труда, времени и средств при обеспечении заданного качества деталей, узлов и машины в целом. Технологичность деталей и машины взаимосвязаны и взаимозависимы. Детали и узлы должны быть сконструированы и изготовлены так, чтобы были обеспечены возможность сборки и разборки машины, удобный осмотр и смазка трущихся поверхностей, легкая замена изношенных частей при ремонте и т.п. При этом технологичность каждой детали в большой мере определяется её формой, рациональным выбором материала и вида термообработки, способом получения заготовки, требуемой точностью изготовления и шероховатостью обрабатываемых поверхностей. Кроме того, технологичность тесно связана с масштабом и условиями производства.

Например, сварная конструкция, будучи технологичной при индивидуальном производстве, может оказаться нетехнологичной при серийном и массовом производствах, где более целесообразно применять литье или штамповку.

Экономичность изделий оценивается затратами на проектирование, стоимостью материалов, затратами на изготовление, эксплуатацию и ремонт. Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимизации массогабаритных характеристик, обеспечения минимума материалоемкости, энергоемкости и трудоемкости производства; за счет максимального КПД в эксплуатации при высокой надежности; высокой специализации производства, широкого применения стандартных, нормализованных и унифицированных деталей и др.

Если испытываете трудности в написании курсовой работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.

Эту кривую условно разделяют на три периода. Период I (приработка) имеет повышенную интенсивность отказов из‐за ранних (приработочных) отказов, обусловленных дефектами производства. В период II (нормальная эксплуатация) интенсивность отказов λ (t) уменьшается и изменяется незначительно,

отказы носят случайный характер (случайные отказы) и появляются внезапно, например из‐за неблагоприятного сочетания внешних факторов и т.п. Период III характеризуется увеличением интенсивности отказов и начинается тогда, когда изделия подверглись старению и повышенным износам в результате выработки своего ресурса.

Надежность изделий закладывается при проектировании (точностью составления расчетных схем, правильным выбором материала, введением резервных элементов конструкции и др.), обеспечивается при изготовлении технологическими и организационно‐техническими мерами и поддерживается при эксплуатации за счет соблюдения нормального технического обслуживания и ремонта.

Технологичность конструкции определяется изготовлением всех её элементов с минимальными затратами труда, времени и средств при обеспечении заданного качества деталей, узлов и машины в целом. Технологичность деталей и машины взаимосвязаны и взаимозависимы. Детали и узлы должны быть сконструированы и изготовлены так, чтобы были обеспечены возможность сборки и разборки машины, удобный осмотр и смазка трущихся поверхностей, легкая замена изношенных частей при ремонте и т.п. При этом технологичность каждой детали в большой мере определяется её формой, рациональным выбором материала и вида термообработки, способом получения заготовки, требуемой точностью изготовления и шероховатостью обрабатываемых поверхностей. Кроме того, технологичность тесно связана с масштабом и условиями производства.

Например, сварная конструкция, будучи технологичной при индивидуальном производстве, может оказаться нетехнологичной при серийном и массовом производствах, где более целесообразно применять литье или штамповку.

Экономичность изделий оценивается затратами на проектирование, стоимостью материалов, затратами на изготовление, эксплуатацию и ремонт. Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимизации массогабаритных характеристик, обеспечения минимума материалоемкости, энергоемкости и трудоемкости производства; за счет максимального КПД в эксплуатации при высокой надежности; высокой специализации производства, широкого применения стандартных, нормализованных и унифицированных деталей и др.

Если испытываете трудности в написании курсовой работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.