-

Главная

-

Полезные советы

-

Расчет зубчатой передачи на прочность

Расчет зубчатой передачи на прочность

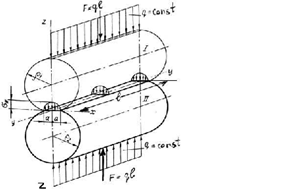

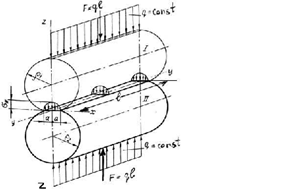

Впервые контактную задачу сформулировал и решил Г. Герц (Herz), рассмотрев сжатие двух цилиндров под действием распределенной нагрузки

q (Рис. 8).

Первоначальный контакт осуществляется по линии

у-у. При сжатии цилиндров распределенной по длине

l нагрузкой

q в результате упругой деформации образуется площадка контакта в виде прямоугольника шириной 2

а.

Наибольшее напряжение на поверхности контакта

, МПа. (2.1)

Формула справедлива при условии следующих допущений:

1. Действующие усилия направлены нормально к поверхности соприкосновения цилиндров.

2. Нагрузка распределена равномерно по поверхности контактирующих цилиндров

q = const.

3. Силы трения отсутствуют.

4. Материалы соприкасающихся тел однородны и изотропны.

5. Поверхности абсолютно гладкие.

Рис.8

В формуле (2.1)

![clip_image002[6] clip_image002[6]](https://moscow-stud.com/wp-content/uploads/c9be533c63e4_C637/clip_image0026_thumb.gif)

МПа – приведенный модуль упругости, а Е

1 и Е

2 – модули упругости материала цилиндров,

- приведенный радиус кривизны, μ – коэффициент Пуассона материала цилиндров (для большинства стальных зубчатых колес принимается μ=0,3).

Расчет зубчатой передачи на контактную выносливость

Наибольшие контактные напряжения возникают в тонком поверхностном слое материала. Толщина этого слоя составляет (0,2…0,5) мм.

В качестве исходной зависимости, принимают формулу Герца (2.1)

,

где

- допускаемое контактное напряжение, зависящее от материала колес, химико-термической обработки и технологии изготовления зубчатого колеса;

– расчетная нормальная погонная нагрузка,

Н/мм.

Подставляя из формул (1.1) и (1.2) (см. лекцию 1) выражения для величин

и

, получим:

, или

Н/мм, (2.2),

где

КН – коэффициент нагрузки.

Если испытываете трудности в написании

контрольной работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.

, МПа. (2.1)

Формула справедлива при условии следующих допущений:

1. Действующие усилия направлены нормально к поверхности соприкосновения цилиндров.

2. Нагрузка распределена равномерно по поверхности контактирующих цилиндров q = const.

3. Силы трения отсутствуют.

4. Материалы соприкасающихся тел однородны и изотропны.

5. Поверхности абсолютно гладкие.

, МПа. (2.1)

Формула справедлива при условии следующих допущений:

1. Действующие усилия направлены нормально к поверхности соприкосновения цилиндров.

2. Нагрузка распределена равномерно по поверхности контактирующих цилиндров q = const.

3. Силы трения отсутствуют.

4. Материалы соприкасающихся тел однородны и изотропны.

5. Поверхности абсолютно гладкие.

Рис.8

В формуле (2.1)

Рис.8

В формуле (2.1)  ,

где

,

где  Н/мм.

Подставляя из формул (1.1) и (1.2) (см. лекцию 1) выражения для величин

Н/мм.

Подставляя из формул (1.1) и (1.2) (см. лекцию 1) выражения для величин  Н/мм, (2.2),

где КН – коэффициент нагрузки.

Если испытываете трудности в написании контрольной работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.

Н/мм, (2.2),

где КН – коэффициент нагрузки.

Если испытываете трудности в написании контрольной работы по деталям машин, оформите заявку и Вы узнаете сроки и стоимость работы.